La maintenance prédictive, une grande valeur ajoutée particulièrement pour l’Industrie Agroalimentaire

La maintenance prédictive, une grande valeur ajoutée particulièrement pour l’Industrie Agroalimentaire

La contribution de la maintenance prédictive s'étend à toutes les industries, mais dans l'industrie alimentaire, elle révèle une valeur ajoutée, qui a une importance particulière dans le produit final.

La méthodologie de maintenance des machines de production industrielle est un élément essentiel, dans l’atteinte des objectifs de performance. A cet égard la surveillance continue est de plus en plus un élément essentiel de l'optimisation des interventions de maintenance.

Parmi les modèles de maintenance les plus connus de l'industrie, la maintenance prédictive se traduit par une nouvelle utilisation des données, collectées sur les machines et leurs environnements. Comme son nom l'indique, ce modèle est basé sur la prédiction de l'occurrence de scénarios ou d'éventuelles pannes susceptibles d'interférer avec le fonctionnement normal de l'ensemble de la chaîne de production.

Or la réglementation actuelle de l'industrie alimentaire vise à garantir que le produit final respecte les normes de qualité requises. De fait la modernisation des équipements de production a permis d'augmenter la capacité de production et l'efficacité. Cependant, la complexité des processus signifie souvent une augmentation importante des temps d'arrêt inhérents aux pannes et à la maintenance des équipements. Aussi la surveillance de l'état des équipements a une pertinence supplémentaire. Parce que c'est de là que viennent les données nécessaires pour définir et programmer les interventions de maintenance prévisionnelles. Surtout avec le moins d'impact possible sur le niveau des ressources, que ce soit au niveau mécanique ou le moment opportun de l’intervention technique.

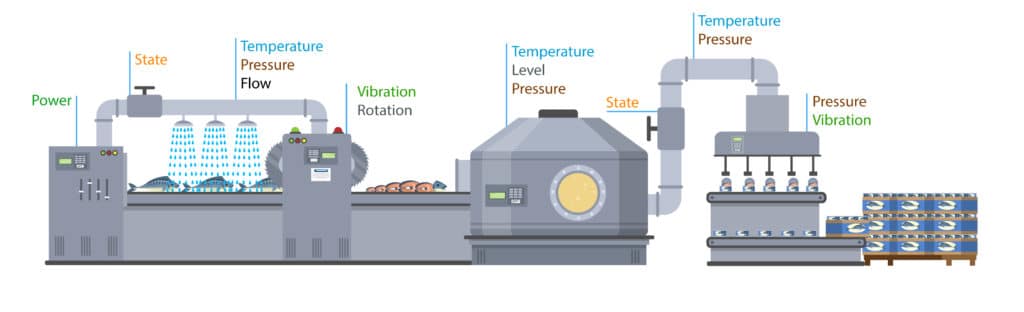

[caption id="attachment_3110" align="aligncenter" width="1024"] Figure 1 - Variables dans les équipements de production[/caption]

Figure 1 - Variables dans les équipements de production[/caption]

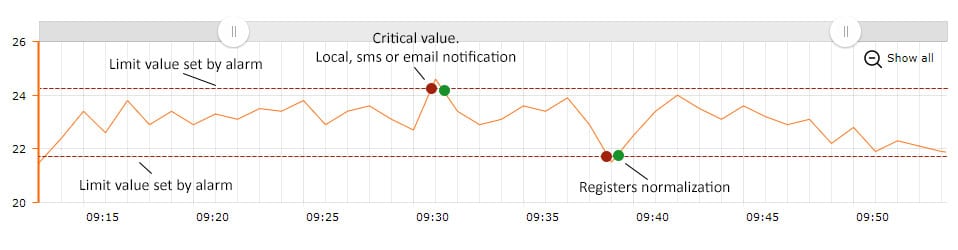

Surveillance en temps réelle des équipements de production

Tout au long du processus de production, il est nécessaire de définir et de mettre en œuvre un modèle de surveillance qui permet la collecte et la visualisation en temps réel des données, appuyées par l'attribution de limites de fonctionnement sur les différentes variables inhérentes au process. La corrélation des variables permet de détecter, en un temps, des écarts dans le processus, qui peuvent interférer avec le fonctionnement normal des machines et, par conséquent, avoir un impact direct sur les taux de qualité des produits. Alors l'existence d'un modèle d’alerte avec données collectées temps réel, valorise l'ensemble du processus et garantit que la maintenance prévisible. Et en outre réalisée dans une phase préventive, au lieu d'être réalisée dans une phase corrective souvent caractérisée par des temps d'arrêt plus longs avec des frais plus importants.

[caption id="attachment_3111" align="aligncenter" width="958"] Figure 2 - Valeurs limites et actions de notification[/caption]

Figure 2 - Valeurs limites et actions de notification[/caption]

Particularité de la maintenance des lignes de production en Agroalimentaire

A priori l'arrêt d'une ligne de production dans l'industrie alimentaire est clairement différent de l'arrêt d'une ligne de production de produits non périssables. Bien que la sécurité soit une priorité dans ces deux scénarios. Si la production des pièces est en arrêt, il n'y aura pas de détérioration des pièces jusqu'à ce que l'équipement revienne à son fonctionnement normal. Et les pertes n'incomberont qu'au temps d’arrêt de la production. Lors de l'arrêt d'une unité de production alimentaire, les ingrédients peuvent changer, mettant en péril la qualité du produit final. Et entraînant des pertes tant en termes de produit qu’en temps de production. Plus qu'affecter la qualité des produits, cela affectera l'expérience du consommateur et, dans des situations plus complexes, impliquera des problèmes juridiques avec les marques et les distributeurs.

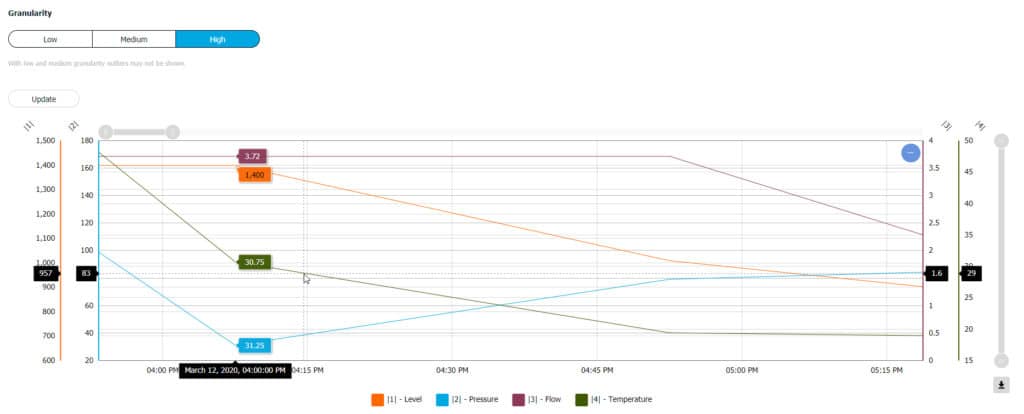

[caption id="attachment_3112" align="aligncenter" width="1024"] Figure 3 - Intégration du système PLUS sur la plateforme Tekon IoT[/caption]

Figure 3 - Intégration du système PLUS sur la plateforme Tekon IoT[/caption]

Une solution moderne pour rentrer dans l’ère de l’industrie 4.0

Les solutions sans fil PLUS de Tekon Electronics ont rationalisé les stratégies de collecte de données dans l'industrie agroalimentaire. Secteur où des variables telles que la température, HR, la vitesse, les vibrations, la pression, sont allusives au processus. En conséquence ces dernières peuvent affecter la qualité du produit. On obtient ainsi une plus grande visibilité des points de référence dans l'infrastructure.

Avec l'émergence de la nouvelle révolution industrielle, l'IIoT, la numérisation des process est favorisée par des capteurs et équipements. Ceux-ci assurent la collecte et le stockage des données localement (edge computing) ou, plus souvent, dans le cloud. De surcroît la convergence vers les solutions cloud permet une meilleure connectivité des utilisateurs et une plus grande sécurité des informations. Donnant un accès aux plates-formes et aux données, quels que soient l'emplacement des appareils et des utilisateurs.

Les plateformes IoT deviennent de plus en plus une réalité, où la visualisation graphique des données et le composant de surveillance sont mis en évidence pour l'utilisateur. La Plateforme IoT de Tekon Electronics, permet la collecte, le traitement, la visualisation et l'analyse avancée des données. Favorisant une prise de décision affirmée, concernant la planification des événements de maintenance.

[caption id="attachment_3113" align="aligncenter" width="1024"] Figure 4 - Analyse avancée des données[/caption]

Figure 4 - Analyse avancée des données[/caption]

Contribution à la maintenance prédictive

La maintenance préventive est une stratégie économiquement viable pour l'industrie alimentaire. Tout en entraînant une réduction des coûts des procédures de maintenance et une augmentation du temps de production. La contribution majeure de la maintenance prévisionnelle dans l'industrie alimentaire se résume en deux points. Le premier l’efficacité productive consiste à maintenir des équipements productifs avec des indices OEE (efficacité globale des équipements) hauts. La où les conditions de fonctionnement idéales se vérifient. Le second, la performance opérationnelle représente la présentation d'un produit final. Avec des normes de qualité cohérentes, capable de continuer à gagner la confiance des consommateurs.

OEE = Disponibilité x Performance x Qualité

La maintenance prédictive est un exemple clair de la manière de préparer et structurer les données en vue d'une assimilation. Et ceci par les applications d'apprentissage automatique (machine learning) et d'intelligence artificielle. Finalement chez Tekon Electronics, le développement de solutions industrielles s'envisage dans l'exploitation rapide des données.