Comment choisir un capteur de force?

Comment choisir un capteur de force?

[caption id="attachment_4331" align="aligncenter" width="400"]

[/caption]

[/caption]

Comment choisir un capteur de force? Avant de répondre à cette question, un article consacré à ce qu'est une force est disponible au lien suivant : Mesure de Force. Les capteurs de force sont utilisés dans de nombreuses applications dans l’industrie. En amont de la production pour tester les produits lors de leurs conceptions en R&D (banc d’essai). Ou alors directement sur les process industriels montés sur les machines spéciales de production, les presses et autres... Plusieurs paramètres sont à prendre en compte lors du choix d’un capteur de force mais avant voyons ce qu’est un capteur de force et comment ce dernier fonctionne.

Qu’est ce qu’un capteur de force ?

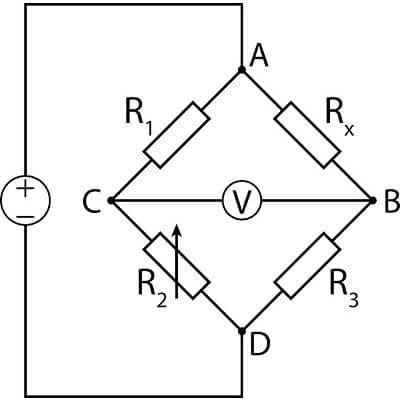

Un capteur sert généralement à mesurer une grandeur physique. Ici le mesurande est la force qui à pour unité SI (Système International), le N. Pour rappel le N vient du physicien anglais Isaac Newton qui développa le concept de Force à la fin du 17eme siècle. Ainsi le capteur de force sert à mesurer des contraintes de traction ou de poussée exercées sur des objets. Ce faisant en utilisant l’élasticité d’un corps d’épreuve souvent en métal (aluminium, acier). On instrumente donc ce dernier d’une (plusieurs) jauge de déformation qui mesure des micros déformations en fonction des charges. Le signal de la jauge de contrainte est alors proportionnel à la force appliquée.

Paramètres à considérer dans le choix d’un capteur de force

Comme souvent avant de choisir un capteur, il est préférable de se poser certaines questions. Comme disait Léonard de Vinci, Qui pense peu, se trompe beaucoup. Alors pour bien choisir son capteur de force il faut penser aux points suivants (liste non exhaustive) :

Environnement de travail du capteur de force

Etendue de mesure et la précision du capteur de force

La conception du capteur de force

Le type de mesure et nombre de composantes

Les propriétés électriques du capteur

Les accessoires de mesure à associer au capteur de force

L’étalonnage du capteur de force ou de la chaîne de mesure de force

Environnement de travail du capteur de force

Lieu d’utilisation intérieur ou extérieur

Ce paramètre est à considérer car il va conditionner le choix du niveau de protection IP de votre futur capteur de force. L’indice de protection IP est une norme de classification des capteurs et autres appareils selon leur étanchéité aux corps solides et liquides.

Température et son effet sur le signal du capteur de force

La variation de la température a une incidence sur les performances du capteur causant un décalage du zéro et de la pente. Les capteurs ont une plage de température de fonctionnement. Dans cette plage ont peut voir une variabilité de la mesure due à l’effet de la température. Mais les capteurs disposant d’une électronique intégrée peuvent avoir une compensation en température. Les constructeurs indiquent généralement l’amplitude de l’effet de la température sur le zéro et la pente. Facteur potentiel à prendre en compte dans le calcul des incertitudes de mesure.

Comment choisir un capteur de force : Etendue de mesure et précision

Plage de mesure

Les capteurs de force sont conçus pour une certaine plage nominale qui correspond au maximum de leur étendue de mesure. Par exemple quand on parle d’un capteur de 10N, c’est que sa plage nominale est de 10N. Il est donc important de savoir à l’avance la plage de force à mesurer sur votre application afin de choisir la bonne plage nominale en conséquence. Surtout que cette étendue de mesure conditionne l’erreur de la mesure. En effet l’erreur de mesure se calcule en pourcentage de la pleine échelle du capteur. On utilise les propriétés élastiques des corps d’épreuve pour fabriquer les capteurs. Cette élasticité n’est donc pas sans limite. Des données sur la surcharge sans dommage et sans rupture se trouvent généralement sur les fiches techniques. Ces données s’expriment souvent en pourcentage de la pleine échelle du capteur.

Erreur de mesure

Pour évaluer l’erreur de mesure (appelée précision par abus) d’un capteur de force il faut considérer, entre autres les données suivantes : Non linéarité, Erreur du zéro. Mais aussi l’hystérésis et l’erreur de répétabilité. Elles s’expriment également en % de la pleine échelle (PE). L’agrégat de ces valeurs donne une idée sur les performances métrologiques du capteur de force. Il existe des classes de précision pour les instruments de mesure de force destinés au contrôle des machines d’essais mécaniques. La norme ISO 376 identifie 4 classes de précision des instruments de mesure de force : 00, 0.5, 1 et 2. La classe 00 correspondant au plus haut niveau de précision. Et par conséquent la classe 2 au niveau de précision le plus faible selon l’ISO 376.

Le fluage correspond à une variation du signal du capteur sans réelle variation de la charge (charge statique). Et ceci malgré les conditions environnementales de mesure constantes. Il s'exprime en pourcentage de la charge appliquée, et intervient au bout d’un certain temps (généralement indiqué sur la FT).

Conception du capteur de force

Sens de mesure

Le mesurande force détermine les contraintes de traction et de compression subies par un objet. En mesure de force ces deux composantes se nomment traction et compression. Les applications étant multiples les capteurs de force ne mesurent pas systématiquement ces deux composantes. Il existe donc des capteurs de force en traction, compression et traction compression. Il est donc important au moment du choix de votre futur capteur de force de connaître son sens de mesure.

Conception du capteur

Une fois le sens de mesure défini : capteur de force en traction compression, il convient de tenir compte de sa géométrie, ses dimensions. En effet plusieurs type de capteurs peuvent mesurer en traction et compression mais ces derniers ne sont peut être pas tous compatibles avec votre application. Il convient donc de vérifier les dimensions du futur capteur de force. Il existe des capteurs de force que ce soit en traction, compression ou même traction compression en version miniature. Ils se destinent aux applications où la place est une donnée importante. Les capteurs de force bas profil type galette (pancake load cell) sont aussi une bonne alternative pour mesurer des forces importantes tout en gardant des dimensions raisonnables. Il existe des taraudages ou des filetages pour faciliter l’intégration des capteurs sur les outils et systèmes. Les capteurs de force en S disposent généralement d’un taraudage de par et d’autre pour leur fixation. Un exemple d’application est le montage du capteur de force en S sur une tige de vérin pour des essais de durabilité (cyclage). Le vérin servant à ouvrir et fermer la porte sur un dispositif quelconque. Pour une utilisation sur le terrain par exemple en métrologie, ne pas négliger la robustesse et la masse du capteur.

Matière du capteur

Les capteurs utilisent donc des métaux comme corps d’épreuve : Aluminium, Alliage d’acier, Acier inoxydable. Donc la propriété élastique (l’élément ressort) d’un capteur à l’autre dépendra de la matière utilisée. En résultante, la raideur d’un capteur en Aluminium différera de celui en Acier Inox par exemple. D’ailleurs l’information de l’allongement à la charge nominale est indiquée dans la fiche technique ou le manuel.

Type de mesure et nombre de composantes

Mesure de force statique ou dynamique

La mesure de force se fait soit en statique soit en dynamique. On qualifiera de statique une application ou la charge appliquée est statique (sans évolution dans le temps). Par contre une application ou les contraintes s’appliquent de façon cyclique ou l’on souhaite voir les variations dans le temps sera qualifiée de dynamique. Si on reprend cet exemple, le vérin avec un capteur de force servant à ouvrir et fermer une porte se classerait dans les applications dynamiques.

Fréquence naturelle

Chaque capteur de force à une fréquence naturelle propre (fréquence de résonance). Comme tout système fréquentiel (ou l’on fait osciller une masse), il faut que le capteur soit compatible avec votre fréquence de travail. Il peut aussi y avoir un décalage entre la force réelle exercée sur le capteur et son signal de sortie. Il convient également de faire un point sur la bande passante au moment de la sélection du capteur. Ces deux données sont la plupart du temps indiquées dans la fiche technique.

Nombre d'axe de mesure

Les applications simples de mesure de force se solutionnent avec des capteurs mono axiaux. Il existe cependant des capteurs de force multi composantes capables de mesurer sur plusieurs axes allant jusqu’à six.

Propriété électrique du capteur piézorésistif

Comment choisir un capteur de force : sensibilité et et tension d'alimentation

La sensibilité du capteur à jauge de contrainte est le signal que délivre le capteur à sa capacité nominale. Elle s’exprime en mV/V : millivolt par volt d’alimentation. Ce signal est propre à chaque capteur et est généralement de quelque mV/V. Exemple un capteur de force 100N a une sensibilité de 2mV/V avec une tension d’alimentation de 5Vcc. Il sortira un signal de 10mV à sa capacité nominal de 100N. Le capteur de force dispose d’une plage d’alimentation flexible. Avec une tension mini, une tension max et généralement une valeur de tension recommandée.

Signal électrique

Un signal en mV/V est ce qu’on appelle un signal bas niveau car ce dernier n’est pas amplifié. Dans un environnement industriel ce signal est plus exposé aux bruits alentours des autres machines. Des capteurs de force disposent également de sorties amplifiées analogiques : 4-20mA, 0-10V. Ou alors numériques : RS485, CANopen. L’amplification du signal peut avoir un effet sur la bande passante, l’électronique agissant comme un filtre.

Sortie câble, connecteur, nombre de conducteurs

Les capteurs de force en sortie bas niveau existent en version 4 fils ou 6 fils. Les deux fils supplémentaires servant à compenser la résistance des fils.

Sortie câble ou connecteur ? Il est parfois utile de se poser cette question lors du choix de son capteur. Et ceci pour de multiples raisons :

Manipulations intensives risquant de fragiliser et à casser le câble. Avec un connecteur il suffira de changer le câble et pas le capteur.

Pour les installations ou le capteur reste en place à la fin des essais. Une sortie connecteur permet une facilité de rangement.

Accessoire à associer au capteur

Accessoire de fixation mécanique

Il existe une multitude d’accessoire pour faciliter le montage des capteurs :

Rotules de fixation, tête de compression, tête sphérique, embase de fixation.

Pour les géométries complexes l’axe dynamométrique reste une bonne alternative. Il permet en effet d’avoir un capteur qui s’insert dans une cinématique existante.

Comment choisir l'électronique à associer à mon capteur de force?

Afficheur, conditionneur et transmetteur

Les afficheurs servent à indiquer les valeurs de mesure des capteurs. Ils fournissent généralement la tension d’excitation nécessaire au fonctionnement du capteur.

Les transmetteurs aussi fournissent une alimentation stabilisée au capteur et convertissent le signal du capteur en un signal analogique ou numérique. La plupart des électroniques permettent d’ajuster le capteur. Les systèmes sans fil IIoT permettent aujourd’hui de s’affranchir du câble.

Système d'acquisition de données et capteur de force

Il permet de lire et de faire l’acquisition des données mesurées par le capteur d’effort. Il convient de vérifier la compatibilité du système d’acquisition avec le capteur : type d’entrée. Mais aussi le type d’essai à réaliser : statique ou dynamique. Il en existe avec des fréquences d’acquisition modestes tout comme des modèles à hautes fréquences. Des modèles portables pour un fonctionnement sur le terrain ou alors des modèles fixes pour des essais en laboratoire. Ne pas négliger la précision du système de mesure dans le calcul de l’incertitude de mesure.

Etalonnage du capteur de force ou de la chaîne de mesure

Les capteurs se vérifient au moment de leurs fabrications. Il n’est cependant pas systématique de les avoir avec un certificat d’étalonnage sauf si c’est demandé au moment de la commande. Le contrôle des caractéristiques métrologiques peut se faire capteur seul ou alors capteur + électronique. Selon les exigences un étalonnage raccordé COFRAC ou équivalent peut suffire. Sinon il faut faire appel à laboratoire accrédité COFRAC ou équivalent pour réaliser la prestation. Il convient de préciser les sens d'étalonnage souhaités. Et le nombre de points d'étalonnage et l’EMT si un jugement est nécessaire (en cas de vérification).

Si vous avez des questions sur comment choisir un capteur de force, n'hésitez pas à nous contacter.