Qu’est-ce qu’un capteur de pression? Définition du capteur de pression

Qu’est-ce qu’un capteur de pression? Définition du capteur de pression

[caption id="attachment_2890" align="aligncenter" width="400"] Capteur-Transmetteur de pression[/caption]

Capteur-Transmetteur de pression[/caption]

Définition d'un capteur de pression

Pour rappel la pression représente une force ramenée à une surface. De plus un capteur ou un transmetteur de pression est un appareil capable de transformer la pression en un signal électrique. Ainsi le capteur de pression est généralement constitué d'une membrane et souvent d'une électronique de conditionnement (quand le signal est amplifié). La membrane qui est équipée de jauges va se déformer sous la contrainte. Le signal lié à cette déformation passe par l'électronique intégrée pour y être filtré et amplifié. Les capteurs sont nos yeux dans de multiples domaines, et le capteur de pression permet de voir et de contrôler beaucoup de phénomènes dans de nombreuses industries. Exemple d'applications :

Mesure de la pression d'admission sur les voitures thermiques

Contrôle et automatisation des process industriels (pharmaceutique, agroalimentaire)

Approvisionnement en eau

Comment faire le choix de capteur de pression ?

Différence entre capteur et transmetteur de pression

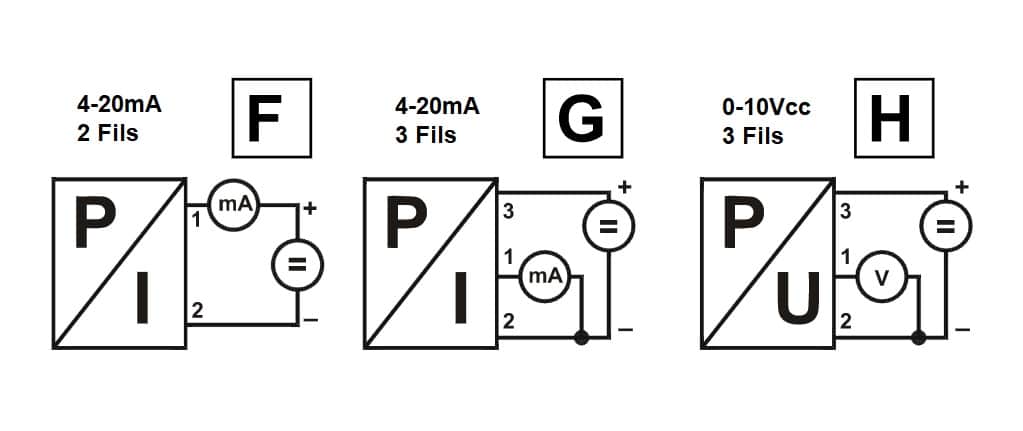

Comme évoqué plus haut un capteur se compose de jauges de déformation. Sous la contrainte mécanique de la pression elles génèrent un signal brut en mV/V, signal de bas niveau non amplifié et sans compensation en température. Dans cette configuration on parlera de capteur de pression. Il est cependant courant d'amplifier le signal et de le compenser en température. Dans cette configuration, on parlera de transmetteur de pression. Attention, tous les transmetteurs de pression ne sont pas compensés en température. Mais leur signal de sortie est conditionné pour les présenter sous forme de signaux standards tels que les sorties 4 – 20 mA, 0 – 10V etc. Ainsi, le transmetteur de pression dispose d'un signal haut niveau préconditionné et moins sensible aux bruits et transportable sur de plus longues distances.

Paramètres à considérer dans le choix d’un capteur ou transmetteur

Trois principales technologies existent pour la mesure de pression :

Piezoresistifs (silicium)

Couche épaisse (céramique)

Couche mince

Elles ont chacune leur avantage et inconvénient, cf l'article dédié (Application ->Mesure de pression).

Type de fluide à mesurer

La nature du fluide dont on souhaite mesurer la pression est un facteur important. Par exemple en agroalimentaire, la nature des produits pousse à l'utilisation des membranes affleurantes. Cela permet d'éviter les risques de dépôt et de colmatage pouvant entraîner au disfonctionnement du capteur ou transmetteur de pression de ce dernier.

La dynamique du fluide

Selon les besoins des applications il convient de faire un choix entre un capteur ou un transmetteur capable de voir des phénomènes rapides et celui qui ne l'est pas. En effet sur une application où l'on souhaite voir des variations rapides, le capteur de pression dynamique s'imposera. En cas d'utilisation d'un transmetteur de pression, il faut vérifier la bande passante.

Le type de pression

Les capteurs ou transmetteurs de pression ne mesurent pas tous de la même manière malgré un principe de mesure identique. En effet on mesure une différence entre les deux cotés opposés de la membrane élastique. Le coté hors process étant la pression de référence. Ci-après les pressions de référence des différents types de capteurs de pression :

Pression absolue : sa pression de référence est le vide

Pression relative : sa pression de référence est la pression atmosphérique

La pression relative scellée : sa pression de référence est la pression atmosphérique (sans variation)

La pression différentielle : sa pression de référence est une autre pression (mesure de la différence de pression entre un point A et un point B)

Environnement de travail du capteur

L'environnement de travail du capteur ou transmetteur de pression va conditionner le choix du niveau de protection IP. Mais aussi sa plage de température de fonctionnement. En cas de besoin de compensation en température et d’un signal de sortie amplifié, le transmetteur de pression s’impose. Ne pas négliger la robustesse du capteur en cas de vibration.

Etendue de mesure et la précision

Les capteurs de pression selon les technologies peuvent mesurer de quelques pascals à des milliers de bar. Il convient donc de définir la plage de pression adaptée à votre application. La ‘’précision’’ qui englobe l’erreur de linéarité, l’hystérésis et la non répétabilité est aussi à considérer. D’autres facteurs sont également à prendre en compte pour déterminer la précision : l’erreur du zéro et de la pente, la dérive due à la température etc.

La conception mécanique du capteur

Il existe des capteurs et transmetteurs de pression de différentes conceptions, avec de multiples systèmes de raccordement au process. Parmi ces systèmes on peut citer la fixation par bride, par vissage ou encore les raccords rapides pour les transmetteurs de basse pression. Ce choix est parfois contraint par le type de fluide présent dans le process.

Les propriétés électriques du capteur

Un signal en mV/V est ce qu’on appelle un signal bas niveau car ce dernier dispose d'une amplification. Ce signal peut convenir à une utilisation en laboratoire. Dans un environnement industriel ce signal s'expose aux bruits des machines. Des sorties amplifiées analogiques sont donc disponibles : 4-20mA, 0-10V. Ou alors numériques : RS485, CANopen, IO-Link etc. Il est désormais possible de s'affranchir du câble grâce aux systèmes sans fil, avec la possibilité de rendre le capteur connecté, pour une supervision à distance.